Plastformer er nært beslektet i prosessen med design og produksjon og plastbehandling. Suksessen og fiaskoen til plastbehandling avhenger av formdesigneffekten og formproduksjonskvalitet på et veldig stort nivå, og plastformdesignen er basert på riktig plastproduktdesign. Som grunnleggende. Så hvilke strukturer må vurderes i utformingen av plastformer? La oss forstå sammen:

1. Skilleoverflate: når formen er lukket, er hulrommet og formbunnen matchet med hverandre for å berøre overflaten. Valget av plassering og metode påvirkes av faktorer som produktets utseende og utseende, veggtykkelse, formingsmetode, etterproduksjonsteknologi, formtype og struktur, formutkastingsmetode og formingsmaskinstruktur.

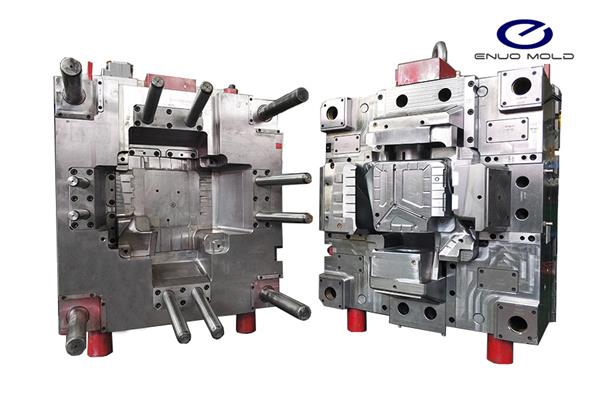

2. Strukturelle deler: det vil si styreskinneglidere, skrå styrestolper, rette toppblokker osv. av komplekse former. Utformingen av strukturelle deler er svært viktig, noe som er relatert til formens levetid, produksjons- og prosesseringssyklustid, kostnad, produktkvalitet osv. Derfor krever nøkkelstrukturen til den komplekse formdesignen en høyere omfattende evne for designer, og jakten på perfeksjon er enklere og mer holdbar. Holdbar, mer økonomisk utviklingsprogramdesign.

3. Formpresisjon: unngå papirstopp, presis posisjonering, posisjoneringsstifter, låseringer, etc. Mobiltelefonens posisjoneringssystem er relatert til produktets utseendekvalitet, formkvalitet og levetid. Avhengig av formdesign, velges forskjellige presise posisjoneringsmetoder. Nøkkelen til nøyaktighetsnivået styres av produksjon og prosessering. Den nøyaktige plasseringen av kjerneformen vurderes hovedsakelig av designeren. , Design en mer effektiv og enkel å justere nøyaktig posisjoneringsmetode.

4. Hellesystem: den sikre matekanalen fra munnstykket på plastmaskinen til midten av hulrommet, inkludert den populære kanalen, separasjonskanalen, liminnløpet og hulrommet for kaldt materiale. Spesielt bør valget av injeksjonsporten være fordelaktig for at den smeltede plasten skal fylle hulrommet med utmerket fluiditet. Den faste strømningskanalen festet til produktet og det kalde materialet ved injeksjonsporten er lett å støte ut av formen når den kastes ut av formen. Gi for å eliminere.

5. Plastkrympingshastighet og ulike faktorer som setter produktets dimensjonsnøyaktighet i fare, som for eksempel produksjons- og installasjonsavvik, muggskader, etc. I tillegg, ved utforming av pressformer og sprøyteformer, prosesseringsteknologien til formingsmaskinen og matchingen av hovedstrukturelle parametere bør også vurderes. Designteknologien til hjelpedesign har blitt mye brukt i plastformdesign. I tillegg, i designprosessen for plastform, må standarddelene av formen også vurderes, slik at hele settet med former kan oppnå de beste resultatene, og plastformen kan utvikles jevnt i injeksjonsformbehandlingsstadiet.

Innleggstid: 30. oktober 2021